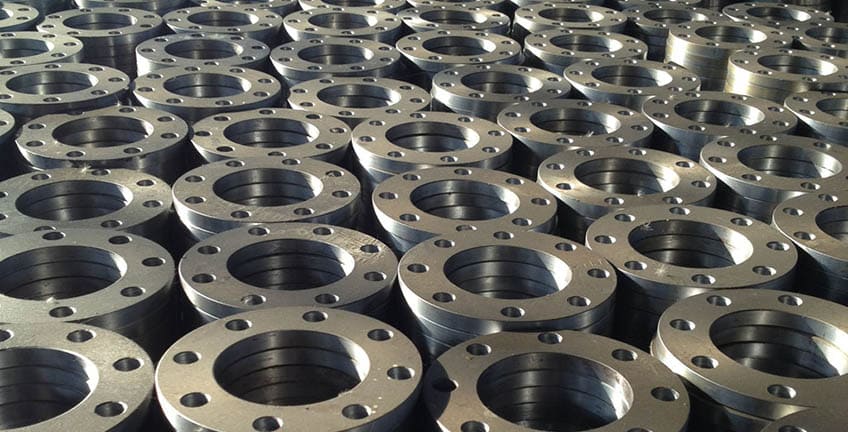

Kołnierze odgrywają ważną rolę w łączeniu rurociągów. Służą do tworzenia trwałych i szczelnych połączeń w różnych gałęziach przemysłu, od mediów po przemysł naftowy i gazowy.

Główne rodzaje kołnierzy

Flansze do rur różnią się kształtem, sposobem mocowania i przeznaczeniem. Podstawowe typy:

- Płaskie kołnierze spawane. Jest to jeden z najczęstszych rodzajów kołnierzy. Są przyspawane do rury na całym obwodzie, co zapewnia niezawodne połączenie. Najczęściej takie kołnierze są stosowane w wodociągach, systemach grzewczych i innych komunikacjach o niskim i średnim ciśnieniu.

- Kołnierze kołnierzowe. Mają wydłużoną część, która płynnie przechodzi w rurę. Pozwala to na równomierne rozłożenie obciążenia i zmniejszenie ryzyka wycieków. Takie kołnierze są stosowane w systemach wysokociśnieniowych, na przykład w przemyśle chemicznym i naftowym.

- Kołnierze gwintowane. Kołnierze te nie wymagają spawania, są przykręcane do rury za pomocą gwintów. Jest to wygodne w systemach, w których ważne jest demontaż i montaż połączenia bez skomplikowanych prac, na przykład w wodociągach i gazociągach o małych średnicach.

- Kołnierze zaślepiające. Całkowicie zakrywają koniec rury. Są one zwykle używane do tymczasowego lub stałego odcinania rurociągów, gdy konieczne jest zatrzymanie przepływu medium.

Każdy typ kołnierza ma swoje własne cechy i zastosowania, dlatego ważne jest, aby wybrać odpowiednią opcję w zależności od warunków pracy.

Zastosowanie kołnierzy w różnych dziedzinach

Kołnierze znajdują zastosowanie w wielu różnych branżach. Kilka podstawowych przykładów:

- Zaopatrzenie w wodę i ogrzewanie. Najczęściej stosuje się tutaj płaskie kołnierze spawane, które zapewniają niezawodne połączenie przy niskim ciśnieniu. Służą do łączenia pomp, kotłów, grzejników i innych elementów systemu.

- Przemysł naftowy i gazowy. W tej dziedzinie stosuje się głównie kołnierze kołnierzowe i ślepe. Wysokie ciśnienie i agresywne media wymagają maksymalnej niezawodności połączeń, jaką zapewniają te typy kołnierzy.

- Przemysł chemiczny. W przypadku żrących cieczy i gazów ważna jest nie tylko wytrzymałość, ale także odporność chemiczna materiałów kołnierzowych. Stosuje się tu zarówno kołnierze spawane, jak i gwintowane, w zależności od konkretnych warunków pracy.

- Budownictwo i gospodarka komunalna. W takich systemach często stosuje się Kołnierze gwintowane, które umożliwiają łatwy demontaż i montaż rurociągu, co jest wygodne podczas naprawy i konserwacji.

Jak wybrać kołnierze do rur

Wybór kołnierzy to nie tylko sprawa. Należy wziąć pod uwagę kilka czynników:

- Rodzaj i średnica rury. Ważne jest, aby kołnierz był idealnie dopasowany do rozmiaru i sposobu mocowania.

- Ciśnienie robocze. Im wyższe ciśnienie w systemie, tym mocniejsze muszą być kołnierze. Do tego nadają się modele kołnierzowe i przyspawane.

- Reżim temperaturowy. Jeśli w systemie krąży gorące lub zimne medium, należy wziąć pod uwagę ograniczenia temperaturowe kołnierzy.

- Agresywność chemiczna środowiska. W zależności od składu transportowanej cieczy lub gazu wybiera się materiał kołnierzy: od stali po plastik.

- Wymagania dotyczące szczelności. W przypadku systemów, w których ważna jest absolutna szczelność, na przykład podczas transportu gazu, lepiej wybrać kołnierze z dodatkowymi elementami uszczelniającymi.

Kołnierze rurowe są integralną częścią systemów rurowych. Ich właściwy wybór i instalacja wpływają na trwałość i bezpieczeństwo pracy. Przy wyborze odpowiedniego kołnierza należy wziąć pod uwagę warunki pracy, ciśnienie, temperaturę i właściwości chemiczne medium. Flansze do rur, zapewniają niezawodność i trwałość całego systemu. Niezależnie od tego, czy używasz kołnierzy płaskich, kołnierzy kołnierzowych, czy gwintowanych, odpowiedni dobór pomoże uniknąć wielu problemów w przyszłości.